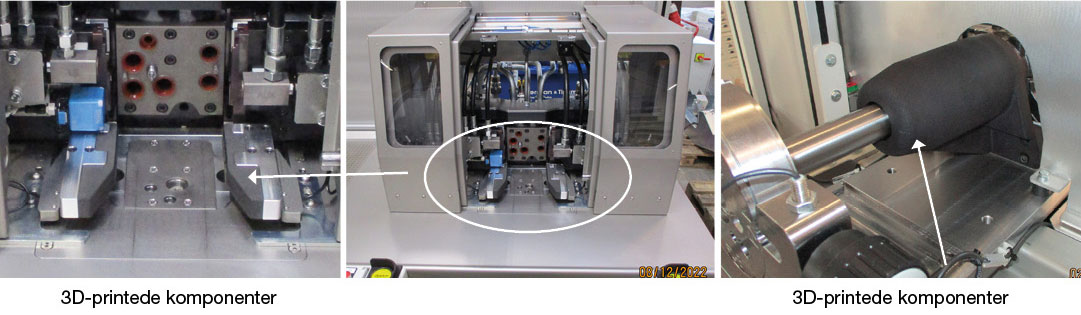

Optimering af Hydrauliske systemer med 3D-printede komponenter

Implementering af 3D-printede komponenter reducerer leveringstid

Hos Serman & Tipsmark har vi ofte projekter, hvor der er brug for at benytte komponenter i få antal af samme emne. Ved 3D printede emner kan vi reducere produktionstiden ned til få dage hvor konventionelt producerede emner har en produktionstid på 6 uger.

Brug af 3D-printteknologi reducerer produktionsomkostninger og bidrager til en mere bæredygtig produktion

Ulempen ved konventionelt producerede emner er at de ofte skal bestilles i et større antal end der i realiteten er brug for og stykprisen er højere end på 3D printede emner. 3D printede emner kan printes i få antal og har lige så gode egenskaber i forhold til styrke som konventionelt producerede emner og er tilmed billigere.

Plast som komponentmateriale

Vi arbejder med plastmateriale som 3D komponentmateriale og gør det i de situationer, hvor man i produktet vil forhindre metaldele mod andre metaldele og hvor der i forvejen ville være blevet brugt plast. Det kan f.eks. være komponenter som glidebøsninger, plast styr mm.

Designfordele

Når der bruges egenproducerede plastdele, har det desuden den fordel, at plast fås i mange farver og vi kan vælge den farve vi har lyst til. Det kan være at komponenten i det færdige system skal tiltrække opmærksomhed, hvis den f.eks. bruges i et betjeningspanel. Det er desuden muligt at fremstille emner med kontur. Rundinger, affasning og gravering integreres meget let i 3D print uden nogen merudgift. – Det er med til at give et meget lettere og mere brugervenligt udtryk på komponenten. Dette er ikke muligt med konventionel plastbearbejdning.

For os som leverandør og produktudvikler oplever vi også, at 3D print har mange flere designfriheder og vi kan lettere tilbyde unikke og kundetilpassede løsninger til projektet.

Printede reservedele reducerer nedetid og øger driftstid

De kunder der arbejder med 3D print, kan ved hjælp af vores tegningsfiler selv printe plastkomponenter / plastreservedele. Vi stiller vores tegningsfiler til rådighed, så kunden har mulighed for at printe den komponent/reservedel de mangler og dermed hurtigere komme i drift, når der er nedetid på produktionsapparatet.

Samarbejde og innovation

Arbejdet med 3D print startede som en del af et projekt med bl.a. Dansk AM Hub og Teknologisk Institut, hvor vi i starten printede komponenter i metal. Det gav dog ikke den tidsmæssige besparelse som print i plast gør, da print i metal ofte kræver efterbearbejdning.

3D-printteknologien betyder at vores kunder får mere kundetilpassede løsninger og kortere leveringstider. Vi arbejder kontinuerligt med optimering af løsninger for at kunne tilbyde vores kunder de mest innovative løsninger.

Læs mere om projektet og designoptimeringsforløbet DfAM, initieret af Dansk AM Hub

Har du spørgsmål eller ønsker at vide mere? Kontakt os på tlf. 70 10 09 11